Estavayer Lait SA, ou ELSA en abrégé, exploite à Estavayer-le-Lac l’une des plus grandes laiteries de Suisse. Elle traite 269 millions de kilogrammes de lait par an et emploie environ 600 personnes. Elle fait partie de la communauté Migros depuis 2003 et est donc essentielle pour l’approvisionnement alimentaire de la Suisse.

Les industries agroalimentaires ont généralement besoin de très grandes quantités de chaleur industrielle. En outre, cette source de chaleur doit être très fiable. Si, par exemple, l’alimentation en chaleur fait défaut, le lait livré ne peut pas être pasteurisé et l’ensemble de la production s’arrête.

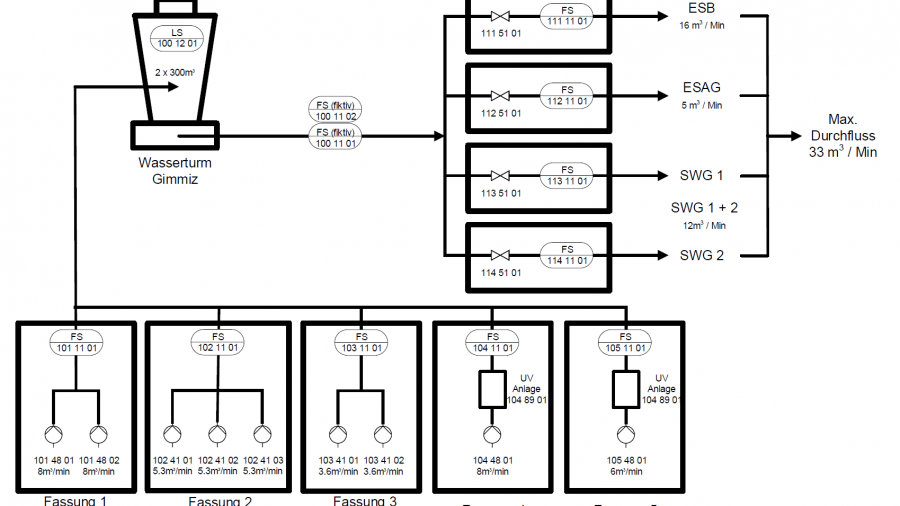

Chez ELSA, une centrale à vapeur est exploitée pour l’approvisionnement en chaleur nécessaire. Cette centrale thermique se compose de 5 chaudières, chacune produisant entre 5 et 12 tonnes de vapeur par heure. Ces chaudières alimentent un énorme réseau de distribution de vapeur, amenant la vapeur de traitement à chaque point du bâtiment. Une fois que l’énergie nécessaire a été extraite de la vapeur, celle-ci se condense. Le condensat est collecté et renvoyé dans le cycle. Cela permet d’économiser d’énormes quantités d’eau et d’énergie.

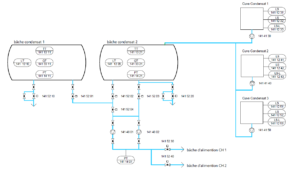

Jusqu’à présent, cependant, ce condensat recyclé n’était alimenté que dans l’une des trois chaufferies. Si le collecteur de condensat était plein, le condensat débordait dans le système d’égouts. Cela consommait une énergie précieuse et de l’eau potable, car l’eau était toujours remplacée par de l’eau neuve.

Pour optimiser ce processus, une nouvelle conduite a été posée dans les deux autres chaufferies, en plus de l’eau douce, par laquelle les condensats sont désormais renvoyés.

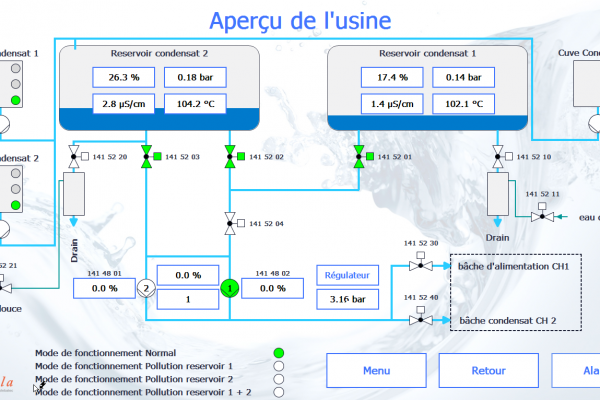

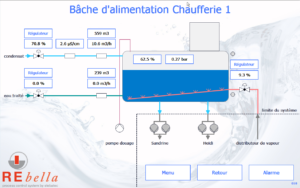

La société Stebatec AG a été chargée de la mise en œuvre du système EMSR. Au cours de cette étape, un réservoir d’eau d’alimentation a été démantelé dans la chaufferie 1. Le réservoir d’eau d’alimentation restant a été détaché du système de contrôle de la chaudière et est maintenant contrôlé indépendamment par son propre système de contrôle.

En outre, le système peut désormais être utilisé via une IHM claire et intuitive. Cela augmente la productivité et permet un dépannage rapide en cas de dysfonctionnement. Par exemple, tous les capteurs et dispositifs de contrôle sont enregistrés pendant 10 jours.

Le condensat entrant est collecté dans l’un des cinq réservoirs. Elle est ensuite pompée dans les chaufferies respectives au moyen de pompes à régulation de pression.

Récupération d’énergie

Réduire les pertes en ouvrant les vaisseaux

Dans la chaufferie 2, le système de commande a été adapté de telle sorte qu’il peut désormais également pomper le condensat de la chaufferie 2 dans le réservoir d’eau d’alimentation de la chaufferie 3. Une nouvelle ligne de connexion a également été créée à cet effet. En outre, un contrôle de niveau, une mesure de débit et un dosage dans la chaufferie 3 ont été ajoutés.

Le dosage a été réalisé avec un contrôleur piloté. Cela signifie que le régulateur reçoit à la fois le débit du condensat et la valeur réelle mesurée (par exemple, la valeur du pH). Cela permet d’éviter des oscillations importantes dans la boucle de régulation.

La société Stebatec AG a été chargée de la mise en œuvre du système EMSR. Dans ce cadre, des adaptations du système de contrôle ont été planifiées et réalisées dans toutes les chaufferies. En outre, une toute nouvelle combinaison d’appareillage a été créée pour le contrôle des condensats.

Le système peut désormais être utilisé via une IHM claire et intuitive. Cela augmente la productivité et permet un dépannage rapide en cas de dysfonctionnement. Par exemple, tous les capteurs et dispositifs de contrôle sont enregistrés pendant 10 jours.

Mise à jour du PLC pour assurer la compatibilité

Ininterrompu en raison des étapes stratégiques de mise à jour

Le programme de l’automate a été initialement programmé sur Siemens TIA Portal V13. Comme cette version de l’environnement de développement était déjà dépassée, il n’était en partie pas possible d’utiliser le nouveau matériel. Nous avons reconnu le problème et suggéré qu’une mise à jour soit effectuée. La mise en œuvre a également été réalisée par Stebatec.

Lors de cette mise à niveau, il a fallu veiller à ne mettre hors tension que de petites parties de l’installation à la fois. La production n’a jamais pu être interrompue pour cela. Cependant, étant donné que toutes les parties de l’usine communiquent entre elles, des états logiciels intermédiaires ont dû être créés dans certains cas à cette fin.

Enfin, après une conversion réussie, le client est heureux d’être à la pointe de la technologie.