Die Estavayer Lait SA kurz ELSA betreibt in Estavayer-le-Lac eine der grössten Molkereien der Schweiz. Sie verarbeitet im Jahr 269 Millionen Kilogramm Milch und beschäftigt rund 600 Mitarbeitende. Sie ist seit 2003 ein Teil der Migros-Gemeinschaft und somit essenziell für die Lebensmittelversorgung in der Schweiz.

Lebensmittelverarbeitende Industrien benötigen generell sehr grosse Mengen an industrieller Wärme. Zudem muss diese Wärmequelle sehr zuverlässig sein. Fällt beispielsweise die Wärmeversorgung aus, kann die angelieferte Milch nicht pasteurisiert werden und die gesamte Produktion kommt zum Erliegen.

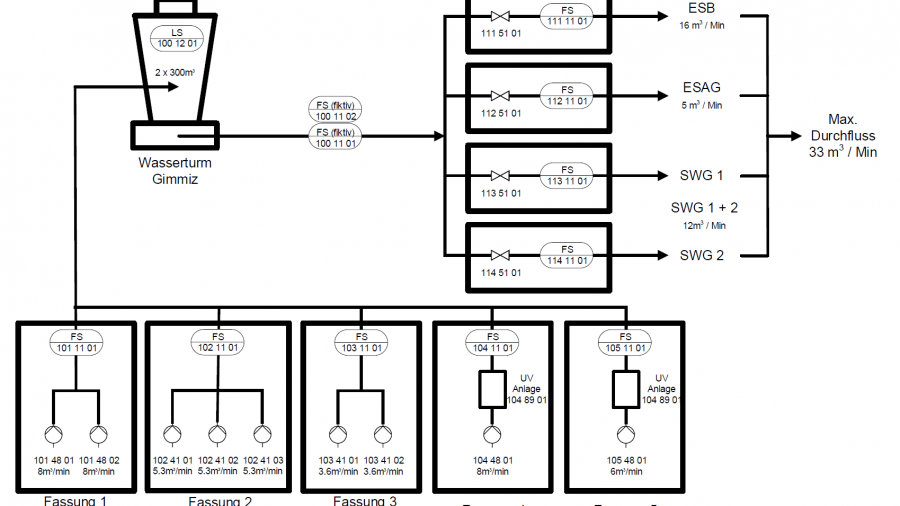

Bei der ELSA wird für die benötigte Wärmeversorgung eine Dampfanlage betrieben. Diese Dampfanlagen besteht aus 5 Kesseln, welche je zwischen 5 und 12 Tonnen Dampf pro Stunde produzieren. Diese Kessel speisen ein gewaltiges Dampfverteilungsnetz und bringen den Prozessdampf so an jede Stelle im Gebäude. Wurde die benötige Energie dem Dampf entzogen, kondensiert dieser. Das Kondensat wird gesammelt und in den Kreislauf zurückgeführt. Dadurch werden enorme Mengen an Wasser und Energie eingespart.

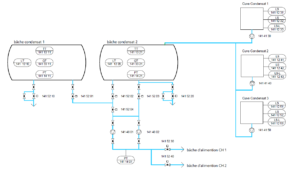

Dieses rückgeführte Kondensat wurde bis anhin jedoch nur in eines der drei Kesselhäuser geleitet. War der Kondensatsammler voll, überlief dieses Kondensat in die Kanalisation. Somit wurde wertvolle Energie wie auch Trinkwasser verbraucht, denn das Wasser wurde immer durch Neues ersetzt.

Um diesen Prozess zu optimieren, wurde neben dem Frischwasser eine neue Leitung in die zwei anderen Kesselhäuser gelegt, über welche nun das Kondensat zurückgeführt wird.

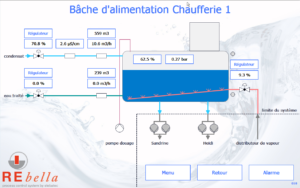

Die Firma Stebatec AG war für die EMSR Ausführung verantwortlich. Im Zuge dessen wurde im Kesselhaus 1 ein Speisewassergefäss abgebaut. Das verbleibende Speisewassergefäss wurde von der Kesselsteuerung losgelöst und wird nun unabhängig, von einer eigenen Steuerung, gesteuert.

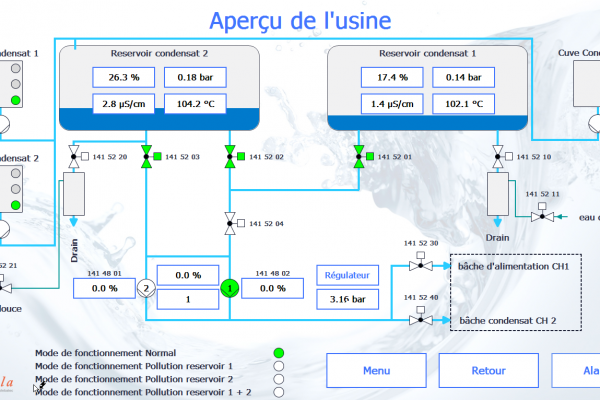

Weiter kann neu die Anlage über ein übersichtliches und intuitives HMI bedient werden. Dies erhöht die Produktivität und führt im Störfall zu einer raschen Fehlersuche. Hierfür werden zum Beispiel sämtliche Sensoren und Regeleinrichtungen über 10 Tage aufgezeichnet.

Das ankommende Kondensat wird in einem der fünf Tanks gesammelt. Im Anschluss wird dies mittels druckgeregelter Pumpen in die jeweiligen Kesselhäuser gepumpt.

Energierückgewinnung

Dank Erschliessung der Gefässe Verluste reduzieren

Im Kesselhaus 2 wurde die Steuerung so angepasst, dass diese neu das Kondensat aus dem Kesselhaus 2 auch in das Speisewassergefäss des Kesselhauses 3 pumpen kann. Für dies wurde ebenfalls eine neue Verbindungsleitung erstellt. Weiter wurde eine Niveauregelung, eine Durchfluss Messung und eine Dosierung im Kesselhaus 3 ergänzt.

Die Dosierung wurde hierbei mit einem vorgesteuerten Regler realisiert. Das heisst, dass sowohl die Durchflussmenge des Kondensates wie auch der gemessen Ist-Wert (z.B. pH-Wert) in den Regler einfliessen. So werden grössere Schwingungen innerhalb der Regelstecke verhindert.

Die Firma Stebatec AG war für die EMSR Ausführung verantwortlich. Im Zuge dessen wurden in allen Kesselhäusern Anpassungen an der Steuerung geplant und durchgeführt. Weiter wurde für die Kondensat Steuerung eine komplett neue Schaltgerätekombination erstellt.

Die Anlage kann neu über ein übersichtliches und intuitives HMI bedient werden. Dies erhöht die Produktivität und führt im Störfall zu einer raschen Fehlersuche. Hierfür werden zum Beispiel sämtliche Sensoren und Regeleinrichtungen über 10 Tage aufgezeichnet.

SPS-Update zur Absicherung der Kompatibilität

Unterbruchfrei dank strategischen Update-Etappen

Das SPS-Programm wurde ursprünglich auf Siemens TIA Portal V13 programmiert. Da diese Version der Entwicklungsumgebung bereits veraltet war, konnte teilweise die neue Hardware nicht verwendet werden. Wir haben das Problem erkannt und vorgeschlagen, ein Update durchzuführen. Die Umsetzung erfolgte ebenfalls durch die Stebatec.

Bei diesem Hochrüsten musste ein besonderes Augenmerk daraufgelegt werden, nur kleine Teile der gesamten Anlage auf einmal auszuschalten. Die Produktion durfte hierfür nie unterbrochen werden. Da jedoch alle Anlagenteile miteinander kommunizieren, mussten hierfür teilweise Zwischenstände der Software erstellt werden.

Abschliessend, nach dem erfolgreichen Umbau, ist der Kunde froh, auf dem neusten Stand der Technik zu sein.